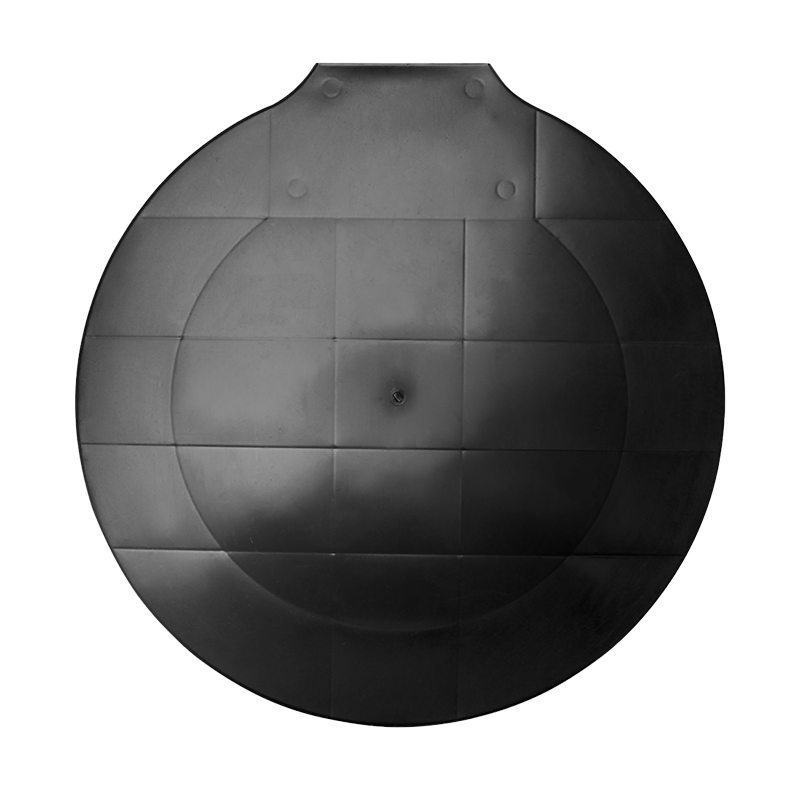

El diseño del sistema de canal frío utiliza una variedad de ideas ingeniosas e innovaciones tecnológicas para reducir el desperdicio de material y mejorar significativamente la eficiencia de producción de Carcasas de elementos de filtro automático . El sistema de canal frío adopta un diseño preciso de canal y puerta para garantizar que las materias primas plásticas puedan ingresar a la cavidad del molde de manera eficiente y precisa, evitando la retención, el enfriamiento y la solidificación del plástico en el canal en los sistemas de canal tradicionales. Mediante el uso de software de dinámica de fluidos computacional (CFD), se puede simular con precisión el comportamiento del flujo del plástico en el molde, se puede optimizar el tamaño y la forma del canal de flujo, y se puede minimizar la ruta del flujo del plástico y maximizar la eficiencia.

El diseño del molde de canal frío generalmente tiene en cuenta la combinación inteligente de circuitos de aceite de enfriamiento y canales de flujo para garantizar que el plástico se enfríe rápidamente sin generar desperdicios adicionales debido al sobrecalentamiento o enfriamiento desigual. Mediante una disposición razonable del molde y un diseño optimizado del canal de enfriamiento, se reduce la cantidad de desechos que deben recortarse debido al enfriamiento desigual del material.

Se introduce un sistema de control inteligente para monitorear parámetros clave como la temperatura, la presión y el caudal del plástico en tiempo real, y ajustar automáticamente los valores de configuración de la máquina de moldeo por inyección para reducir el desperdicio de material causado por parámetros de proceso inadecuados. A través del análisis de big data, podemos predecir las tendencias de uso de materiales, planificar la adquisición de materiales y la gestión de inventario con anticipación y reducir aún más el desperdicio.

El diseño de moldes de canal frío generalmente facilita el cambio rápido de moldes, acorta el tiempo de reemplazo de moldes y mejora la utilización del equipo. En combinación con equipos automatizados, como brazos robóticos y sistemas transportadores, se logra la recogida, la separación y el apilamiento automáticos del producto terminado, mejorando la eficiencia de la producción.

El sistema de canal frío evita la degradación del material y los problemas de desgaste del molde que pueden ser causados por el calentamiento prolongado del canal caliente, garantizando así la estabilidad y consistencia de los parámetros de producción. Esto ayuda a reducir las tasas de desperdicio causadas por las fluctuaciones en los parámetros de producción y mejora la eficiencia general de la producción.

Mediante la instalación de sensores y sistemas de monitoreo, se puede monitorear el estado operativo de los moldes y las máquinas de moldeo por inyección en tiempo real, se pueden descubrir problemas potenciales de manera oportuna y se pueden tomar medidas preventivas. Utilice tecnología de mantenimiento predictivo para programar el mantenimiento y las reparaciones del molde con anticipación para evitar interrupciones en la producción debido a fallas del equipo.

Al recopilar y analizar periódicamente datos de producción, identificamos cuellos de botella y puntos de desperdicio, y optimizamos continuamente los procesos de producción y diseño de moldes. Introducir conceptos de mejora continua, como Lean Production y Six Sigma, para mejorar continuamente la eficiencia de la producción y la calidad del producto.

A través de una profunda optimización e innovación tecnológica en el diseño, el sistema de canal frío ha logrado una reducción significativa en el desperdicio de material y una mejora significativa en la eficiencia de producción. Estas medidas no sólo mejoran los beneficios económicos de la empresa, sino que también contribuyen a la protección del medio ambiente y el desarrollo sostenible.

¿Cómo se puede diseñar el sistema de canal frío para reducir el desperdicio de material y mejorar la eficiencia de producción de las carcasas de elementos filtrantes automáticos?

Garantizar la alta calidad con nuestra experiencia

English

English Español

Español 简体中文

简体中文