Diseñando un pantalla de iluminación de plástico para el moldeo por inyección implica varias consideraciones. Aquí hay una guía paso a paso para ayudarlo con el proceso de diseño:

Comprenda los requisitos: determine los requisitos específicos para la pantalla, como el tamaño, la forma, el estilo y la funcionalidad. Considere factores como el tipo de fuente de iluminación (bombilla o LED), los requisitos de disipación de calor y cualquier característica estética o funcional específica.

Selección de materiales: elija un material plástico adecuado para el moldeo por inyección. Considere factores como la resistencia al calor, las propiedades de transmisión de luz, la durabilidad y el costo. Los materiales comunes para pantallas de lámparas incluyen policarbonato, acrílico y polipropileno.

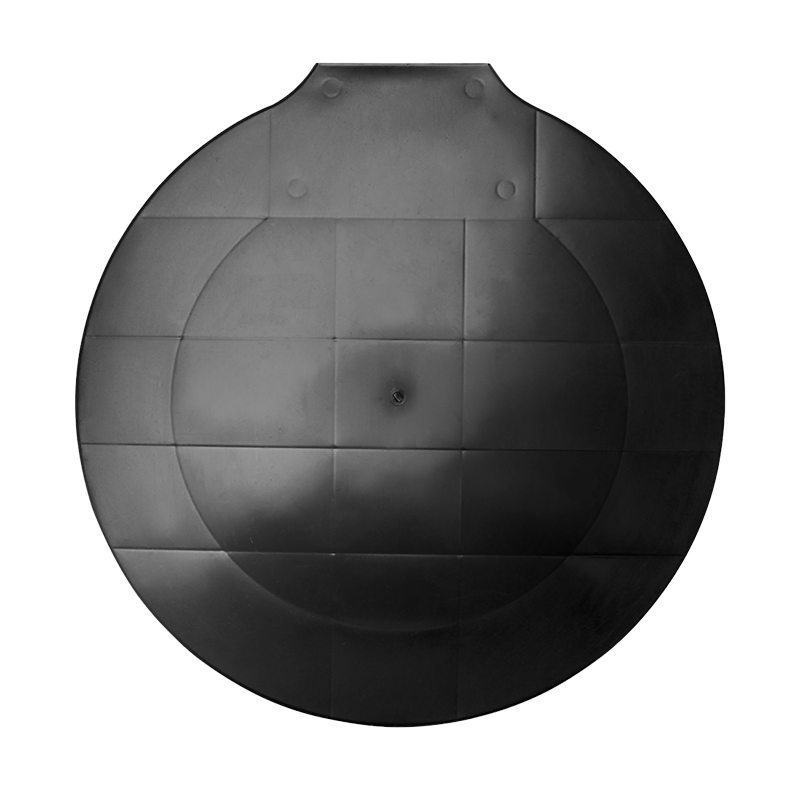

Diseñe la forma: cree un modelo 3D de la pantalla usando un software de diseño asistido por computadora (CAD). Preste atención a la forma general, el tamaño, el grosor y la integridad estructural. Asegúrese de que el diseño permita una adecuada distribución y difusión de la luz.

Grosor de la pared: mantenga un grosor de pared uniforme en toda la pantalla para garantizar un moldeado adecuado y evitar problemas como marcas de hundimiento o deformaciones. Generalmente, un grosor de pared de 2-4 mm es adecuado para la mayoría de los diseños de pantallas.

Costillas y soportes: agregue costillas o soportes para fortalecer la pantalla y evitar la deformación durante el proceso de moldeo por inyección. Estas características mejoran la integridad estructural del producto final.

Ángulos de inclinación: incorpore ángulos de inclinación en las superficies verticales de la pantalla para facilitar la expulsión del molde. Un ángulo de inclinación de 1 a 3 grados suele ser suficiente.

Ubicación de la puerta: determine la ubicación de la puerta para inyectar el plástico fundido en el molde. Idealmente, coloque la puerta en un lugar discreto en la pantalla de la lámpara para minimizar las marcas visibles.

Textura y estética: considere agregar texturas o patrones a la superficie de la pantalla para mejorar su atractivo visual. Estos pueden incorporarse directamente al molde o agregarse más tarde a través de procesos secundarios.

Ventilación: Incluya ventilación adecuada en el diseño del molde para permitir el escape de aire y gases durante el proceso de moldeo por inyección. Una ventilación insuficiente puede provocar defectos como burbujas de aire atrapadas o marcas de quemaduras en la superficie.

Diseño de moldes: colabore con un diseñador de moldes profesional para crear un molde apropiado para su pantalla. Tenga en cuenta factores como el número de cavidades, el tipo de molde (de una sola cavidad o de varias cavidades) y la selección de pasadores de expulsión y canales de refrigeración adecuados.

Prueba e iteración: una vez que se fabrica el molde, pruébelo inyectando plástico fundido para producir pantallas de lámparas de muestra. Evalúe las muestras en busca de fallas de diseño, como deformaciones, marcas de hundimiento o distribución de luz inadecuada. Realice las modificaciones de diseño necesarias y repita la prueba hasta lograr un resultado satisfactorio.

Producción: Una vez finalizado el diseño y aprobado el molde, se procede a la producción en masa de las pantallas mediante moldeo por inyección. Supervise el proceso de producción para garantizar una calidad uniforme y aborde cualquier problema que pueda surgir.

English

English Español

Español 简体中文

简体中文